1. ระบบอัลตราฟิลเตรชัน (UF)

นำไปใช้ในกระบวนการผลิตใด

ก่อนการผลิต PCB จำเป็นต้องบำบัดน้ำดิบเพื่อกำจัดสิ่งเจือปน เช่น ของแข็งที่แขวนลอย จุลินทรีย์ คอลลอยด์ ฯลฯ ที่อาจส่งผลกระทบต่อกระบวนการผลิต ระบบอัลตราฟิลเตรชันสามารถแยกโมเลกุลขนาดใหญ่และอนุภาคเหล่านี้ออกได้อย่างมีประสิทธิภาพ จึงได้แหล่งน้ำที่ค่อนข้างบริสุทธิ์สำหรับการบำบัดในขั้นตอนต่อไป และในกระบวนการผลิตที่สำคัญ เช่น การชุบด้วยไฟฟ้าและการชุบสารเคมี การทำความสะอาด และการบำบัดน้ำเสีย ระบบอัลตราฟิลเตรชันสามารถจัดหาน้ำบริสุทธิ์ที่ต้องการได้ ในขณะเดียวกันก็สามารถกู้คืนและนำน้ำเสียบางส่วนกลับมาใช้ใหม่เพื่อลดการสูญเสียทรัพยากรน้ำ

หลักการทางเทคนิค

หลักการทางเทคนิคของระบบอัลตราฟิลเตรชัน (UF) ขึ้นอยู่กับเทคโนโลยีการกรองเยื่อ และแกนหลักของการทำงานคือเยื่อกึ่งซึมผ่าน หรือที่รู้จักกันในชื่อเยื่ออัลตราฟิลเตรชัน เยื่อชนิดนี้มีขนาดรูพรุนเล็ก โดยปกติอยู่ระหว่าง 0.01 ถึง 0.1 ไมโครเมตร และสามารถดักจับโมเลกุลขนาดใหญ่ อนุภาคที่แขวนลอย แบคทีเรียและไวรัสบางชนิดในน้ำได้

เมื่อน้ำและสารที่ละลายผ่านเยื่ออัลตราฟิลเตรชัน โมเลกุลของน้ำและโมเลกุลขนาดเล็กที่มีขนาดเล็กกว่ารูพรุนของเยื่อสามารถผ่านรูพรุนของเยื่อได้ ในขณะที่โมเลกุลขนาดใหญ่ที่มีขนาดใหญ่กว่ารูพรุนของเยื่อจะถูกกักไว้บนพื้นผิวของเยื่อ กระบวนการนี้เรียกว่า "เอฟเฟกต์การกรอง" การดักจับสารโดยเยื่ออัลตราฟิลเตรชันนั้นขึ้นอยู่กับการแยกขนาดทางกายภาพและไม่เกี่ยวข้องกับปฏิกิริยาเคมี

เราจะบรรลุผลอะไรได้บ้าง

ในฐานะกระบวนการบำบัดน้ำก่อนการบำบัด ระบบอัลตราฟิลเตรชันสามารถกำจัดของแข็งที่แขวนลอย คอลลอยด์ และสารอินทรีย์โมเลกุลขนาดใหญ่บางชนิดในน้ำได้อย่างมีประสิทธิภาพ ลดภาระสำหรับการบำบัดเชิงลึกในขั้นตอนต่อไป เช่น การย้อนกลับของออสโมซิส และปกป้องเยื่อที่ละเอียดกว่าจากมลพิษและการอุดตันในช่วงต้น อัลตราฟิลเตรชันสามารถกู้คืนและนำทรัพยากรน้ำที่ใช้ในกระบวนการทำความสะอาดและการผลิตบางส่วนกลับมาใช้ใหม่ ลดการใช้น้ำ และปรับปรุงประสิทธิภาพการรีไซเคิลน้ำของกระบวนการผลิตทั้งหมด

2. ระบบ Reverse Osmosis (RO)

นำไปใช้ในกระบวนการผลิตใด

ในกระบวนการผลิต PCB ต้องใช้น้ำบริสุทธิ์จำนวนมากสำหรับการทำความสะอาดแผงวงจร การชุบด้วยไฟฟ้า การกัดแบบเปียก และกระบวนการอื่นๆ ระบบ Reverse Osmosis สามารถกำจัดไอออน จุลินทรีย์ สารอินทรีย์ และของแข็งที่ละลายได้ส่วนใหญ่จากน้ำ ทำให้มั่นใจได้ว่าคุณภาพของน้ำตรงตามข้อกำหนดของกระบวนการ น้ำเสียที่เกิดขึ้นในระหว่างกระบวนการผลิต PCB ประกอบด้วยโลหะหนัก สารเคมี และมลพิษอื่นๆ เทคโนโลยี Reverse Osmosis สามารถใช้สำหรับการบำบัดและการกู้คืนน้ำเสีย PCB โดยการกำจัดสิ่งเจือปนเหล่านี้ สามารถลดแรงกดดันของกระบวนการบำบัดในขั้นตอนต่อไป และสามารถนำน้ำบริสุทธิ์บางส่วนกลับมาใช้ใหม่ในกระบวนการผลิต ทำให้เกิดการรีไซเคิลทรัพยากรน้ำ

หลักการทางเทคนิค

หลักการทางเทคนิคของระบบ Reverse Osmosis (RO) ขึ้นอยู่กับการใช้เยื่อกึ่งซึมผ่านเพื่อแยกตัวทำละลายและตัวถูกละลายในสารละลาย ภายใต้แรงดันที่สูงกว่าแรงดันออสโมซิสของสารละลาย สารละลาย (โดยปกติคือน้ำ) จะถูกบังคับผ่านเยื่อที่สามารถซึมผ่านได้อย่างเลือกได้ เยื่อนี้มีรูพรุนเล็กมากเพียงพอสำหรับโมเลกุลของน้ำที่จะผ่านได้ แต่สามารถปิดกั้นไอออน สารอินทรีย์ และโมเลกุลหรืออนุภาคขนาดใหญ่ เช่น แบคทีเรียและไวรัสได้ ดังนั้น เมื่อส่วนผสมของน้ำและสิ่งเจือปนถูกกดและป้อนเข้าสู่ระบบ Reverse Osmosis โมเลกุลของน้ำจะถูกผลักไปทางเยื่อและผ่านรูพรุนของเยื่อ ทำให้เกิดน้ำบริสุทธิ์ (น้ำซึมผ่าน) ในขณะที่ตัวถูกละลาย (เช่น เกลือและสิ่งเจือปนอื่นๆ) จะถูกกักไว้ที่ด้านหนึ่งของเยื่อ จึงแยกน้ำบริสุทธิ์และน้ำเสียเข้มข้น (น้ำเข้มข้น) ออกจากกัน ในระหว่างกระบวนการ Reverse Osmosis การเลือกปฏิบัติของเยื่อและแรงดันที่ใช้เป็นปัจจัยสำคัญที่กำหนดประสิทธิภาพการแยกและคุณภาพการผลิตน้ำของระบบ

เราจะบรรลุผลอะไรได้บ้าง

ระบบ Reverse Osmosis สามารถกำจัดไอออน จุลินทรีย์ สารอินทรีย์ และของแข็งที่ละลายได้ส่วนใหญ่จากน้ำได้อย่างมีประสิทธิภาพ จึงได้น้ำบริสุทธิ์สำหรับการทำความสะอาดที่มีความแม่นยำ การชุบด้วยไฟฟ้า การกัดแบบเปียก และกระบวนการอื่นๆ สามารถลดการสะสมของสิ่งเจือปนบนแผงวงจร PCB ลดอัตราความบกพร่องของผลิตภัณฑ์ และปรับปรุงคุณภาพการผลิตโดยรวม ซึ่งมีความสำคัญอย่างยิ่งในการหลีกเลี่ยงวงจรลัดและรับประกันคุณภาพของแผงวงจร PCB ในขณะเดียวกัน ระบบ Reverse Osmosis สามารถบำบัดน้ำเสียที่มีโลหะหนักและสารเคมีอื่นๆ ที่เกิดขึ้นในระหว่างกระบวนการผลิต ทำให้บริสุทธิ์บางส่วนและนำกลับมาใช้ใหม่ในกระบวนการผลิต ประหยัดทรัพยากรน้ำและลดต้นทุนการผลิต

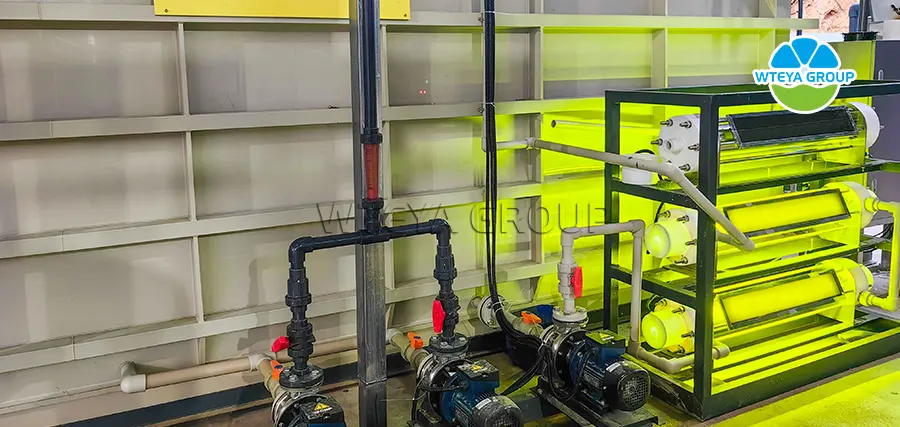

3. อุปกรณ์แบบบูรณาการ

นำไปใช้ในกระบวนการผลิตใด

อุปกรณ์บำบัดน้ำเสียแบบบูรณาการมีบทบาทสำคัญในอุตสาหกรรมแผงวงจร PCB (Printed Circuit Board) โดยบำบัดน้ำเสียประเภทต่างๆ ที่เกิดขึ้นในอุตสาหกรรมได้อย่างมีประสิทธิภาพ สายการผลิต PCB เกี่ยวข้องกับกระบวนการบำบัดสารเคมีต่างๆ รวมถึงการเจียรแผ่น การกัด การชุบด้วยไฟฟ้า การเคลือบโลหะรู การพัฒนา และการลอกฟิล์ม กระบวนการเหล่านี้ก่อให้เกิดน้ำเสียที่มีส่วนประกอบที่ซับซ้อน เช่น โลหะหนักที่มีความเข้มข้นสูง ตัวทำละลายอินทรีย์ กรดและเบส ของแข็งที่แขวนลอย และสารลดแรงตึงผิว เพื่อให้แน่ใจว่าการปกป้องสิ่งแวดล้อม การปล่อยที่สอดคล้อง และการรีไซเคิลทรัพยากร อุปกรณ์บำบัดน้ำเสียแบบบูรณาการจึงเป็นทางออกที่รวมหน่วยบำบัดหลายหน่วยเข้าด้วยกัน โดยมีการใช้งานเฉพาะที่สะท้อนให้เห็นในด้านต่อไปนี้:

- การจำแนกและการบำบัดน้ำเสียเบื้องต้น

อุปกรณ์แบบบูรณาการจะทำการจำแนกและรวบรวมน้ำเสียของแผงวงจร PCB ก่อน เนื่องจากลักษณะของน้ำเสียที่เกิดจากกระบวนการต่างๆ แตกต่างกันอย่างมากและต้องได้รับการบำบัดอย่างตรงจุด ขั้นตอนการบำบัดเบื้องต้นอาจรวมถึงตะแกรง ถังตกตะกอน ถังควบคุม ฯลฯ ซึ่งใช้ในการกำจัดของแข็งที่แขวนลอยขนาดใหญ่ ควบคุมค่า pH และอัตราการไหลของน้ำเสีย และสร้างเงื่อนไขที่เหมาะสมสำหรับการบำบัดในขั้นตอนต่อไป

- การกำจัดโลหะหนัก

น้ำเสีย PCB ประกอบด้วยไอออนโลหะหนัก เช่น ทองแดง นิกเกิล ตะกั่ว และโครเมียม ซึ่งเป็นภัยคุกคามต่อสิ่งแวดล้อมและสุขภาพของมนุษย์ อุปกรณ์แบบบูรณาการมักใช้เทคโนโลยี เช่น การตกตะกอนทางเคมี การแลกเปลี่ยนไอออน การดูดซับ หรือการแยกเยื่อเพื่อกำจัดโลหะหนัก ตัวอย่างเช่น โดยการเติมสารตกตะกอนเพื่อสร้างตะกอนที่ไม่ละลายน้ำของไอออนโลหะหนัก และจากนั้นกำจัดออกผ่านอุปกรณ์แยกของแข็ง-ของเหลว (เช่น ถังตกตะกอน เครื่องลอยตัวด้วยอากาศ) หรืออีกวิธีหนึ่ง สามารถใช้สารดูดซับ เช่น เรซินคีเลตและคาร์บอนที่เปิดใช้งานเพื่อดูดซับไอออนโลหะหนัก ในบางกรณี เทคโนโลยีการแยกเยื่อ เช่น Reverse Osmosis (RO) และ Nanofiltration (NF) อาจใช้สำหรับการบำบัดขั้นสูง

- การย่อยสลายสารอินทรีย์

สารอินทรีย์ในน้ำเสียของแผงวงจรส่วนใหญ่มาจากสารทำความสะอาด สารปรุงแต่ง หมึก ฯลฯ อุปกรณ์แบบบูรณาการมักจะมีหน่วยบำบัดทางชีวเคมี เช่น บ่อบำบัดแบบไม่ใช้ออกซิเจน บ่อบำบัดแบบใช้ออกซิเจน (เช่น ตะกอนที่ทำงานอยู่ ชีวฟิล์ม) หรือ MBR (Membrane Bioreactors) ซึ่งใช้กระบวนการเผาผลาญของจุลินทรีย์ในการเปลี่ยนสารอินทรีย์เป็นคาร์บอนไดออกไซด์และน้ำ อุปกรณ์บำบัดน้ำเสียแบบบูรณาการ MBR เหมาะอย่างยิ่งสำหรับการบำบัดน้ำเสีย PCB ที่มีสารประกอบอินทรีย์ที่ซับซ้อน เนื่องจากมีความสามารถในการแยกของแข็ง-ของเหลวได้อย่างมีประสิทธิภาพและคุณภาพของน้ำทิ้งสูง

- การนำน้ำกลับมาใช้ใหม่และการปล่อยศูนย์

เพื่อประหยัดทรัพยากรน้ำและลดการปล่อยมลพิษ อุปกรณ์แบบบูรณาการมักจะรวมระบบนำน้ำกลับมาใช้ใหม่ หลังจากการบำบัดข้างต้นแล้ว น้ำเสียจะถูกทำให้บริสุทธิ์ต่อไปผ่านการกรองลึก (เช่น การกรองทราย การกรองคาร์บอนที่เปิดใช้งาน) การแยกเยื่อ (เช่น อัลตราฟิลเตรชัน Reverse Osmosis) และเทคโนโลยีอื่นๆ หลังจากถึงมาตรฐานการนำกลับมาใช้ใหม่แล้ว จะนำกลับมาใช้ใหม่สำหรับการทำความสะอาดสายการผลิตหรือวัตถุประสงค์อื่นๆ ที่ไม่ใช่น้ำดื่ม สำหรับน้ำเสียที่มีความเค็มสูงหรือสารอินทรีย์ที่ทนไฟสูงที่มีความเข้มข้นสูงซึ่งยากต่อการบำบัดด้วยเทคนิคทั่วไป อาจใช้เทคโนโลยี เช่น การตกผลึกแบบระเหย การอิเล็กโทรไดอะไลซิส และการออสโมซิสแบบไปข้างหน้าเพื่อให้ได้การปล่อยใกล้ศูนย์ (ZLD)

หลักการทางเทคนิค

อุปกรณ์ประเภทนี้ส่วนใหญ่ใช้เทคโนโลยีการบำบัดขั้นต้น ขั้นกลาง และขั้นสูง เช่น เทคโนโลยีการตกตะกอนตามธรรมชาติและการตกตะกอนด้วยการตกตะกอน การกรอง เทคโนโลยีการแยกแบบแรงเหวี่ยง และเทคโนโลยีทางชีวเคมีสำหรับการทำให้บริสุทธิ์และบำบัดน้ำเสีย

เราจะบรรลุผลอะไรได้บ้าง

เราสามารถบรรลุการทำงานอัตโนมัติเต็มรูปแบบและการทำงานโดยไม่มีคนควบคุมของอุปกรณ์ดังกล่าวได้ ประหยัดกำลังคนจำนวนมาก ประสิทธิภาพการกำจัดของแข็งที่แขวนลอย (SS) สามารถเข้าถึงได้ 80-95% และประสิทธิภาพการกำจัดสารอินทรีย์สามารถเข้าถึงได้มากกว่า 80%

4. อุปกรณ์การระเหย

นำไปใช้ในกระบวนการผลิตใด

อุปกรณ์การระเหยส่วนใหญ่ใช้ในอุตสาหกรรมแผงวงจรพิมพ์ (PCB) เพื่อบำบัดน้ำเสียอินทรีย์ที่มีความเค็มและความเข้มข้นสูง ทำให้เกิดการลดปริมาณน้ำเสีย การกู้คืนทรัพยากร และการปล่อยของเหลวเป็นศูนย์ (ZLD) ในกระบวนการผลิต PCB โดยเฉพาะอย่างยิ่งในกระบวนการชุบไฟฟ้า การกัด และการพัฒนา จะมีการสร้างน้ำเสียที่มีความเข้มข้นสูงของเกลือโลหะหนัก ตัวทำละลายอินทรีย์ สารลดแรงตึงผิว และส่วนประกอบอื่นๆ โดยมีความเค็มสูง การปล่อยโดยตรงอาจทำให้เกิดมลพิษต่อสิ่งแวดล้อมอย่างร้ายแรง ในฐานะอุปกรณ์สำคัญสำหรับการบำบัดน้ำเสียขั้นสูง การใช้อุปกรณ์การระเหยในอุตสาหกรรมแผงวงจรพิมพ์ PCB ส่วนใหญ่ประกอบด้วยดังต่อไปนี้:

- การระเหยความเข้มข้นของน้ำเสียที่มีความเค็มสูง

อุปกรณ์การระเหย (เช่น เครื่องระเหยหลายผล เครื่องระเหยแบบบีบอัดไอน้ำเชิงกล (MVR) เครื่องระเหยแบบบีบอัดไอน้ำความร้อน (TVR) เป็นต้น) ทำความร้อนน้ำเสียเพื่อระเหยความชื้น ทำให้มีความเข้มข้นใกล้เคียงกับสถานะอิ่มตัว ลดปริมาณน้ำเสียลงอย่างมาก และทำให้เกิดการลดปริมาณน้ำเสีย สิ่งนี้มีความสำคัญอย่างยิ่งต่อการลดความยากลำบากในการบำบัดน้ำเสียในขั้นตอนต่อไป ลดต้นทุนการบำบัดน้ำเสีย และลดต้นทุนการกำจัดน้ำเสียขั้นสุดท้าย

- การตกผลึกเกลือและการกู้คืนทรัพยากร

น้ำเสียที่มีความเค็มสูงที่เข้มข้นสามารถแยกออกจากเกลืออนินทรีย์ (เช่น ซัลเฟต คลอไรด์ ไนเตรต เป็นต้น) โดยการทำให้เย็น การตกผลึก หรือการตกตะกอนเกลือเพื่อสร้างเกลือผลึก หลังจากการประมวลผลเพิ่มเติมแล้ว เกลือผลึกบางส่วนสามารถจำหน่ายเป็นผลิตภัณฑ์เสริมเพื่อให้เกิดการกู้คืนทรัพยากร ส่วนที่ไม่สามารถนำกลับมาใช้ใหม่ได้จะต้องกำจัดอย่างปลอดภัยตามกฎระเบียบเพื่อหลีกเลี่ยงมลพิษทุติยภูมิต่อสิ่งแวดล้อม

- ความเข้มข้นของสารอินทรีย์และการกู้คืน

สำหรับน้ำเสียที่มีสารอินทรีย์ความเข้มข้นสูง อุปกรณ์การระเหยสามารถแยกสารอินทรีย์ออกจากน้ำได้ สารละลายอินทรีย์เข้มข้นสามารถกู้คืนได้เพิ่มเติมด้วยส่วนประกอบอินทรีย์ที่มีค่า เช่น สารทำความสะอาด ตัวทำละลาย เป็นต้น ผ่านการกลั่น การสกัด การดูดซับ และเทคโนโลยีอื่นๆ ลดต้นทุนการผลิตและบรรลุเศรษฐกิจหมุนเวียน

- การปล่อยใกล้ศูนย์ (ZLD)

ในพื้นที่ที่มีข้อกำหนดด้านสิ่งแวดล้อมที่เข้มงวดหรือขาดแคลนน้ำ บริษัท PCB อาจจำเป็นต้องบรรลุการปล่อยน้ำเสียใกล้ศูนย์ อุปกรณ์การระเหย ร่วมกับการตกผลึก การอบแห้ง และเทคโนโลยีอื่นๆ สามารถกำจัดความชื้นออกจากน้ำเสียได้เกือบสมบูรณ์ เหลือเพียงสารตกค้างที่เป็นของแข็ง จึงบรรลุเป้าหมายของการปล่อยน้ำเสียเป็นศูนย์ สิ่งนี้ไม่เพียงแต่ช่วยให้บริษัทต่างๆ เป็นไปตามข้อบังคับด้านสิ่งแวดล้อมที่เข้มงวดเท่านั้น แต่ยังช่วยปกป้องทรัพยากรน้ำและบรรลุการพัฒนาอย่างยั่งยืน

- การใช้ความร้อนเหลือทิ้งและการอนุรักษ์พลังงาน

ในการออกแบบอุปกรณ์การระเหยที่ทันสมัยนั้น เน้นประสิทธิภาพด้านพลังงาน ผ่านเทคโนโลยีต่างๆ เช่น การระเหยหลายผลและการบีบอัดไอน้ำ ไอน้ำที่เกิดจากการระเหยผลกระทบก่อนหน้านี้จะถูกใช้เป็นแหล่งความร้อนสำหรับผลกระทบถัดไป ทำให้เกิดการใช้พลังงานแบบลำดับชั้นและลดการใช้พลังงานลงอย่างมาก นอกจากนี้ อุปกรณ์บางอย่างยังสามารถรวมกับระบบกู้คืนความร้อนเหลือทิ้งของโรงงานได้ โดยใช้ความร้อนเหลือทิ้งที่เกิดขึ้นในระหว่างกระบวนการผลิตเป็นแหล่งความร้อนสำหรับการระเหย ช่วยประหยัดพลังงานได้มากยิ่งขึ้น

หลักการทางเทคนิค

- อุปกรณ์เครื่องระเหย MVR: เครื่องระเหย MVR นำพลังงานของไอน้ำทุติยภูมิที่สร้างขึ้นมาใช้ใหม่ ทำให้ลดความต้องการพลังงานจากภายนอก กระบวนการทำงานของ MVR คือการบีบอัดไอน้ำอุณหภูมิต่ำผ่านคอมเพรสเซอร์ เพิ่มอุณหภูมิและความดัน เพิ่มเอนทาลปี จากนั้นจึงเข้าสู่เครื่องแลกเปลี่ยนความร้อนเพื่อการควบแน่นเพื่อใช้ประโยชน์จากความร้อนแฝงของไอน้ำอย่างเต็มที่ ยกเว้นการเริ่มต้น กระบวนการระเหยทั้งหมดไม่จำเป็นต้องสร้างไอน้ำ ไอน้ำทุติยภูมิที่ออกมาจากเครื่องระเหยจะถูกบีบอัดโดยคอมเพรสเซอร์ ซึ่งจะเพิ่มความดันและอุณหภูมิ เอนทาลปี จากนั้นส่งไปยังห้องทำความร้อนของเครื่องระเหยเพื่อใช้เป็นไอน้ำทำความร้อน รักษาสถานะการเดือดของของเหลววัสดุ

- อุปกรณ์การระเหยแบบหมุนเวียนแบบบังคับ: การหมุนเวียนของสารละลายภายในอุปกรณ์ส่วนใหญ่ขึ้นอยู่กับการไหลแบบบังคับที่เกิดจากแรงภายนอก ความเร็วรอบโดยทั่วไปสามารถเข้าถึงได้ 1.5-3.5 เมตรต่อวินาที ประสิทธิภาพการถ่ายเทความร้อนสูงและกำลังการผลิต ของเหลววัตถุดิบจะถูกสูบจากด้านล่างขึ้นด้านบนโดยปั๊มหมุนเวียนและไหลเข้าด้านในและขึ้นไปตามท่อห้องทำความร้อน หลังจากเข้าสู่ห้องระเหยแล้ว ส่วนผสมของไอน้ำและโฟมของเหลวจะแยกออก และไอน้ำจะถูกปล่อยออกจากส่วนบน ของเหลวจะถูกปิดกั้นและตกลงมา มันจะถูกดูดเข้าไปโดยปั๊มหมุนเวียนที่ด้านล่างรูปกรวยแล้วเข้าสู่ท่อทำความร้อนเพื่อหมุนเวียนต่อไป มันมีค่าสัมประสิทธิ์การถ่ายเทความร้อนสูง ทนต่อการตกตะกอนของเกลือ ป้องกันการเกล็ด ปรับตัวได้ดี และทำความสะอาดง่าย เหมาะสำหรับการระเหยความเข้มข้นในอุตสาหกรรมเคมี อาหาร ยา วิศวกรรมสิ่งแวดล้อม การระเหยและการกู้คืนของเหลวเสียที่มีการเกล็ด การตกผลึก ความไวต่อความร้อน (อุณหภูมิต่ำ) ความเข้มข้นสูง ความหนืดสูง และของแข็งที่ไม่ละลาย

- อุปกรณ์การระเหยอุณหภูมิต่ำ: การระเหยอุณหภูมิต่ำหมายถึงกระบวนการระเหยที่ทำงานที่อุณหภูมิโดยทั่วไปอยู่ระหว่าง 35-50 ℃ หลังจากที่ถังน้ำดิบถึงระดับของเหลวกลางแล้ว ปั๊มน้ำจะทำงานเพื่อสร้างสุญญากาศ และเครื่องระเหยจะรับน้ำโดยอัตโนมัติ คอมเพรสเซอร์ทำงานเพื่อสร้างความร้อนเพื่อให้ความร้อนแก่น้ำเสียในถังระเหย ภายใต้สุญญากาศ อุณหภูมิของน้ำเสียจะสูงขึ้นประมาณ 30 ℃ และน้ำเสียจะเริ่มระเหย การอุ่นล่วงหน้าเสร็จสมบูรณ์ อุณหภูมิการระเหยถูกตั้งไว้ที่ 35-40 ℃ และคอมเพรสเซอร์จะบีบอัดสารทำความเย็นเพื่อสร้างความร้อน ในขณะที่น้ำระเหยอย่างรวดเร็ว สารทำความเย็นจะดูดซับความร้อนและทำให้เย็นลงผ่านวาล์วขยายตัวหลังจากการกลายเป็นไอ ไอจะลอยขึ้นและกลายเป็นของเหลวกับของเหลวเย็น เข้าสู่ถังเก็บน้ำ สารทำความเย็นดูดซับความร้อนและบีบอัดผ่านคอมเพรสเซอร์เพื่อให้ความร้อนแก่น้ำเสีย หากมีฟองอากาศลอยขึ้นในระหว่างกระบวนการระเหย เซ็นเซอร์จะตรวจจับและเพิ่มสารลดฟองโดยอัตโนมัติ หลังจากเสร็จสิ้นหนึ่งรอบแล้ว สารละลายเข้มข้นจะถูกปล่อยออก (เวลาของหนึ่งรอบสามารถตั้งค่าได้) หลังจากเสร็จสิ้นการระเหยหนึ่งรอบแล้ว ปั๊มแรงดันจะหยุดทำงาน วาล์วลมของท่อสารละลายเข้มข้นจะเปิดขึ้น ถังระเหยจะถูกกดดัน และแรงดันไฮดรอลิกความเข้มข้นจะถูกป้อนเข้าไปในถังความเข้มข้น

เราจะบรรลุผลอะไรได้บ้าง

อุปกรณ์การระเหยของบริษัทของเราสามารถบรรลุอัตราส่วนความเข้มข้นได้ 5-100 เท่าภายใต้สภาวะคุณภาพน้ำที่แตกต่างกัน เครื่องระเหยได้รับการใช้งานอย่างกว้างขวางในอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมอาหาร อุตสาหกรรมยา อุตสาหกรรมเคมี การคุ้มครองสิ่งแวดล้อม และพลังงาน เนื่องจากมีประสิทธิภาพสูง ประสิทธิภาพพลังงานสูง ความสามารถในการปรับตัวสูง ระดับอัตโนมัติสูง ความปลอดภัยด้านสิ่งแวดล้อม และการทำงานที่เสถียร

5. อุปกรณ์ออกซิเดชั่นแบบเร่งปฏิกิริยา ECC:

นำไปใช้ในกระบวนการผลิตใด

อุปกรณ์ออกซิเดชั่นแบบเร่งปฏิกิริยาส่วนใหญ่ใช้ในอุตสาหกรรมแผงวงจรพิมพ์ PCB เพื่อบำบัดน้ำเสียอินทรีย์ ผ่านเทคโนโลยีการออกซิเดชั่นแบบเร่งปฏิกิริยา มลพิษอินทรีย์จะถูกย่อยสลายอย่างมีประสิทธิภาพ ผลกระทบต่อสิ่งแวดล้อมลดลง และการปล่อยน้ำเสียเป็นไปตามมาตรฐาน การใช้อุปกรณ์และเทคโนโลยีเหล่านี้มีความสำคัญอย่างยิ่งต่อการปรับปรุงประสิทธิภาพการบำบัดน้ำเสียในอุตสาหกรรม PCB บรรลุเป้าหมายด้านการคุ้มครองสิ่งแวดล้อม และส่งเสริมการพัฒนาสีเขียวของอุตสาหกรรม การใช้งานเฉพาะมีดังต่อไปนี้:

- การบำบัดน้ำเสียอินทรีย์

ในระหว่างกระบวนการผลิต PCB กระบวนการต่างๆ เช่น การทำความสะอาด การพัฒนา และการลอกฟิล์มจะสร้างน้ำเสียที่มีตัวทำละลายอินทรีย์ สารลดแรงตึงผิว เรซิน ฟิล์มถ่ายภาพ และสารอินทรีย์อื่นๆ อุปกรณ์ออกซิเดชั่นแบบเร่งปฏิกิริยา เช่น การออกซิเดชั่นแบบอิเล็กโทรเคมี (ECO) การออกซิเดชั่นแบบเร่งปฏิกิริยาโอโซน (OCO) การออกซิเดชั่นแบบเฟนตัน เป็นต้น ใช้ตัวเร่งปฏิกิริยาเพื่อเร่งปฏิกิริยาเคมีระหว่างสารอินทรีย์และสารออกซิไดซ์ (เช่น ออกซิเจน โอโซน ไฮโดรเจนเปอร์ออกไซด์) ภายใต้สภาวะเฉพาะ เปลี่ยนเป็นสารที่ไม่เป็นอันตรายหรือเป็นพิษต่ำ เช่น คาร์บอนไดออกไซด์ น้ำ และเกลืออนินทรีย์ เทคโนโลยีเหล่านี้สามารถย่อยสลายมลพิษอินทรีย์ที่ย่อยสลายได้ยากในน้ำเสีย PCB ได้อย่างมีประสิทธิภาพ ปรับปรุงความสามารถในการย่อยสลายทางชีวภาพของน้ำเสีย สร้างเงื่อนไขที่ดีสำหรับการบำบัดทางชีวเคมีหรือการบำบัดอย่างลึกในภายหลัง และทำให้แน่ใจว่าน้ำเสียเป็นไปตามมาตรฐานการปล่อย

- การบำบัดน้ำเสียโลหะหนัก

แม้ว่าอุปกรณ์ออกซิเดชั่นแบบเร่งปฏิกิริยาจะมุ่งเป้าไปที่มลพิษอินทรีย์เป็นหลัก แต่ในบางกรณี เช่น ·OH ออกซิไดซ์แรงที่เกิดขึ้นในระหว่างการออกซิเดชั่นแบบเฟนตัน อาจช่วยในการออกซิไดซ์ไอออนโลหะหนักบางชนิด เปลี่ยนเป็นตะกอนและช่วยในการกำจัดโลหะหนัก อย่างไรก็ตาม สำหรับน้ำเสียโลหะหนักความเข้มข้นสูงที่เกิดขึ้นในอุตสาหกรรม PCB มักจำเป็นต้องใช้เทคโนโลยีการบำบัดโลหะหนักเฉพาะทางมากขึ้น เช่น การตกตะกอนทางเคมี การแลกเปลี่ยนไอออน การดูดซับ และการแยกด้วยเมมเบรน เพื่อการบำบัดที่มีประสิทธิภาพ

- การบำบัดร่วมกันของน้ำเสียแบบผสม

ในทางปฏิบัติ อุปกรณ์ออกซิเดชันแบบเร่งปฏิกิริยาอาจรวมกับเทคโนโลยีการบำบัดน้ำเสียอื่นๆ (เช่น การบำบัดทางชีวภาพ การแยกด้วยเยื่อ การดูดซับ ฯลฯ) เพื่อสร้างกระบวนการผสมผสานในการบำบัดน้ำเสียที่ซับซ้อนและผสมผสานที่เกิดขึ้นในอุตสาหกรรม PCB ร่วมกัน ตัวอย่างเช่น โดยการย่อยสลายสารประกอบอินทรีย์ที่ดื้อยาในน้ำเสียอย่างมีประสิทธิภาพผ่านการออกซิเดชันแบบเร่งปฏิกิริยา ความสามารถในการย่อยสลายทางชีวภาพสามารถปรับปรุงได้ และจากนั้นสามารถดำเนินการบำบัดทางชีวภาพเพื่อกำจัดสารประกอบอินทรีย์และไนโตรเจนแอมโมเนียต่อไป หรืออีกทางหนึ่ง ในขั้นตอนการบำบัดขั้นสูง เทคโนโลยีการออกซิเดชันแบบเร่งปฏิกิริยาสามารถใช้ในการทำให้บริสุทธิ์น้ำเสียที่ได้รับการบำบัดเบื้องต้นอย่างลึกซึ้ง ทำให้มั่นใจได้ว่าคุณภาพของน้ำทิ้งเป็นไปตามมาตรฐาน

หลักการทางเทคนิค

เทคโนโลยีการออกซิเดชันแบบเร่งปฏิกิริยา ECC เป็นเทคโนโลยีใหม่ที่พัฒนาโดยบริษัทของเรา ซึ่งใช้ตัวเร่งปฏิกิริยาเพื่อส่งเสริมปฏิกิริยาออกซิเดชันระหว่างสารมลพิษอินทรีย์และสารออกซิไดซ์ (เช่น ออกซิเจน โอโซน ไฮโดรเจนเปอร์ออกไซด์ ฯลฯ) ภายใต้เงื่อนไขเฉพาะ สร้างผลิตภัณฑ์ขั้นสุดท้ายที่ไม่เป็นอันตรายหรือเป็นพิษต่ำ และบรรลุการกำจัดมลพิษได้อย่างมีประสิทธิภาพ อุปกรณ์ออกซิเดชันแบบเร่งปฏิกิริยาที่แตกต่างกันใช้สารออกซิไดซ์ ตัวเร่งปฏิกิริยา และเงื่อนไขปฏิกิริยาที่แตกต่างกันตามสถานการณ์การใช้งานและวัตถุประสงค์ในการประมวลผลที่แตกต่างกันเพื่อตอบสนองความต้องการในทางปฏิบัติต่างๆ

เราจะบรรลุผลอะไรได้บ้าง

ประสิทธิภาพในการกำจัดของผลิตภัณฑ์ดังกล่าวโดยบริษัทสำหรับสารอินทรีย์ (CODcr) สามารถเข้าถึงได้ต่ำกว่า 80% และบางส่วนสามารถเกิน 95% นอกจากนี้ยังสามารถลดโอกาสในการเกิดฟองในหม้อปฏิกิริยาอุณหภูมิสูงและอุปกรณ์การระเหยและการเกล็ดของระบบเมมเบรนได้อย่างมาก

ข้อความออนไลน์ผลักดัน

ทีมบริการมืออาชีพตอบ

ฐานการผลิตที่ระเหย