1. อุปกรณ์การระเหย: เช่น อุปกรณ์การระเหยแบบ MVR, อุปกรณ์การหมุนเวียนแบบบังคับ, อุปกรณ์การระเหยอุณหภูมิต่ำ, อุปกรณ์การระเหยแบบหลายผล

ใช้ในขั้นตอนการผลิตใด

- การบำบัดน้ำเสียและการปล่อยศูนย์ (ZLD)

การบำบัดน้ำเสียที่มีเกลือสูง: น้ำเสียที่เกิดขึ้นในกระบวนการผลิตปิโตรเคมีมักจะมีเกลืออนินทรีย์ สารอินทรีย์ และโลหะหนัก และมลพิษอื่นๆ ในความเข้มข้นสูง อุปกรณ์การระเหย (เช่น เครื่องระเหยแบบหลายผล เครื่องระเหยแบบ MVR เครื่องระเหยแบบบีบอัดไอน้ำความร้อน ฯลฯ) สามารถแยกน้ำในน้ำเสียโดยการระเหย ทำให้ความเข้มข้นของน้ำเสียใกล้ถึงจุดอิ่มตัว แล้วจึงทำการบำบัดเพิ่มเติมด้วยการตกผลึก การอบแห้ง และวิธีการอื่นๆ เพื่อลดปริมาณน้ำเสียหรือแม้กระทั่งการปล่อยศูนย์ ลดผลกระทบต่อสิ่งแวดล้อม

การบำบัดอิมัลชันและส่วนผสมน้ำมัน-น้ำ: สำหรับน้ำเสียที่มีน้ำมันอิมัลชันและส่วนผสมน้ำมัน-น้ำ ส่วนใหญ่ของเฟสน้ำมันจะถูกแยกออกโดยวิธีการบำบัดล่วงหน้า เช่น การทำลายอิมัลชันและการลอยตัวด้วยอากาศ และน้ำเสียที่มีน้ำมันที่เหลืออยู่จะถูกแยกออกเพิ่มเติมโดยอุปกรณ์การระเหย เพื่อที่จะกู้คืนผลิตภัณฑ์น้ำมัน ลดปริมาณน้ำมันในน้ำเสีย และบรรลุมาตรฐานการปล่อยเพื่อการปกป้องสิ่งแวดล้อม

- การเพิ่มประสิทธิภาพกระบวนการ

การกู้คืนตัวทำละลาย: ในกระบวนการผลิตปิโตรเคมี มักใช้ตัวทำละลายสำหรับการสกัด การล้าง การขจัดน้ำ และการทำงานอื่นๆ อุปกรณ์การระเหยสามารถกู้คืนและนำตัวทำละลายเหล่านี้กลับมาใช้ใหม่ได้อย่างมีประสิทธิภาพ เช่น โทลูอีน ไซลีน เอทานอล ไอโซโพรพิลแอลกอฮอล์ ฯลฯ ลดต้นทุนการผลิต ลดการสูญเสียตัวทำละลาย และลดการปล่อยไอเสียอินทรีย์

การกลั่นและการทำให้เข้มข้นของผลิตภัณฑ์: สำหรับผลิตภัณฑ์ขั้นกลางหรือผลิตภัณฑ์ขั้นสุดท้ายบางชนิด เช่น แอลกอฮอล์ คีโตน กรด ฯลฯ สามารถใช้อุปกรณ์การระเหยเพื่อทำให้บริสุทธิ์หรือเข้มข้นยิ่งขึ้น ปรับปรุงคุณภาพผลิตภัณฑ์ และตรงตามข้อกำหนดของกระบวนการต่อเนื่องหรือลูกค้าสำหรับความบริสุทธิ์และความเข้มข้นของผลิตภัณฑ์

- การกู้คืนทรัพยากรและการบำบัดผลิตภัณฑ์พลอยได้

การตกผลึกและการกู้คืนเกลือ: ในกระบวนการทางเคมีบางอย่างหรือการบำบัดน้ำเสีย อุปกรณ์การระเหยสามารถทำให้ความเข้มข้นของน้ำเสียที่มีเกลือถึงจุดอิ่มตัว และแยกเกลือที่มีค่า เช่น โซเดียมซัลเฟต โซเดียมคลอไรด์ และแคลเซียมคลอไรด์ ผ่านการตกผลึกด้วยการทำให้เย็นลงเพื่อให้ได้การกู้คืนทรัพยากร

การทำให้เข้มข้นและการกู้คืนเกลือโลหะหนัก: สำหรับน้ำเสียที่มีไอออนโลหะหนัก อุปกรณ์การระเหยสามารถทำให้ความเข้มข้นเพิ่มขึ้น ซึ่งสะดวกต่อการกู้คืนทรัพยากรโลหะหนักโดยการตกตะกอนทางเคมี การชุบด้วยไฟฟ้า และวิธีการอื่นๆ ลดความเสี่ยงต่อมลพิษต่อสิ่งแวดล้อมและเพิ่มผลประโยชน์ทางเศรษฐกิจ

- การอนุรักษ์พลังงานและการลดการปล่อยมลพิษ

การใช้ความร้อนเหลือทิ้ง: ความร้อนเหลือทิ้ง ไอน้ำอุณหภูมิต่ำ หรือน้ำกลั่นที่เกิดขึ้นในกระบวนการผลิตปิโตรเคมีสามารถใช้เป็นแหล่งความร้อนสำหรับอุปกรณ์การระเหยเพื่อให้เกิดการใช้พลังงานอย่างมีประสิทธิภาพและลดการใช้พลังงานโดยรวม

ลดการเกิดของเสียที่เป็นของแข็ง: การบำบัดน้ำเสียผ่านอุปกรณ์การระเหยสามารถลดการเกิดของเสียที่เป็นของแข็ง (เช่น เศษที่เหลือจากการระเหย) ลดต้นทุนการกำจัดของเสียที่เป็นของแข็ง และลดแรงกดดันต่อสิ่งแวดล้อม

- การผลิตสารเคมีพิเศษ

การเตรียมเกลือพิเศษโดยการระเหยและการตกผลึก: ในการผลิตสารเคมีพิเศษบางชนิด เช่น การเตรียมเกลือไร้น้ำความบริสุทธิ์สูง เกลือผลึกพิเศษ ฯลฯ อุปกรณ์การระเหยเป็นหนึ่งในอุปกรณ์สำคัญ ผ่านการควบคุมอย่างแม่นยำของเงื่อนไขการระเหยและการตกผลึก เพื่อผลิตผลิตภัณฑ์ที่ตรงตามความบริสุทธิ์และข้อกำหนดของผลึกที่เฉพาะเจาะจง

- การฟื้นฟูและการจัดการสิ่งแวดล้อมที่เหลือจากอดีต

การบำบัดของเหลวเสีย: สำหรับของเหลวเสียที่มีเกลือสูง อินทรีย์สูง และโลหะหนักที่เหลืออยู่ระหว่างการปลดประจำการหรือการปรับปรุงโรงงานปิโตรเคมี สามารถใช้อุปกรณ์การระเหยเป็นหนึ่งในเทคโนโลยีการบำบัดเพื่อให้เกิดการกำจัดของเหลวเสียอย่างปลอดภัยหรือการกู้คืนทรัพยากรผ่านการระเหยและการทำให้เข้มข้นของของเหลวเสีย และช่วยในการฟื้นฟูสิ่งแวดล้อมของอุตสาหกรรมปิโตรเคมี

หลักการทางเทคนิค

อุปกรณ์การระเหยแบบ MVR: เครื่องระเหยแบบ MVR คือการนำพลังงานของไอน้ำทุติยภูมิที่เกิดขึ้นเองกลับมาใช้ใหม่ จึงลดความต้องการพลังงานจากภายนอก กระบวนการทำงานของ MVR คือการบีบอัดไอน้ำที่อุณหภูมิต่ำโดยคอมเพรสเซอร์ เพิ่มอุณหภูมิและความดัน เพิ่มเอนทาลปี แล้วจึงเข้าสู่เครื่องแลกเปลี่ยนความร้อนเพื่อควบแน่น เพื่อให้ใช้ความร้อนแฝงของไอน้ำได้อย่างเต็มที่ นอกเหนือจากการเริ่มต้นรถแล้ว ไอน้ำทุติยภูมิที่ไม่จำเป็นต้องสร้างไอน้ำจากเครื่องระเหยในระหว่างการระเหยทั้งหมดจะถูกบีบอัดโดยคอมเพรสเซอร์ ความดันและอุณหภูมิเพิ่มขึ้น เอนทาลปีเพิ่มขึ้น แล้วจึงส่งไปยังห้องทำความร้อนของเครื่องระเหยเป็นไอน้ำทำความร้อนเพื่อรักษาสถานะการเดือด

อุปกรณ์การระเหยแบบหมุนเวียนแบบบังคับ: การหมุนเวียนของสารละลายในอุปกรณ์ส่วนใหญ่ขึ้นอยู่กับการไหลแบบบังคับที่เกิดจากพลังงานภายนอก ความเร็วรอบสามารถเข้าถึงได้โดยทั่วไปที่ 1.5-3.5 m/s ประสิทธิภาพการถ่ายเทความร้อนและกำลังการผลิตสูง ของเหลววัตถุดิบถูกขับเคลื่อนจากด้านล่างขึ้นด้านบนโดยปั๊มหมุนเวียนและไหลขึ้นไปตามท่อของห้องทำความร้อน ไอน้ำและส่วนผสมโฟมของเหลวเข้าสู่ห้องระเหยแยกออกจากกัน ไอน้ำจากส่วนบนของการปล่อย ของเหลวที่ถูกบล็อกตกลงมา ผ่านด้านล่างรูปกรวยโดยการดูดของปั๊มหมุนเวียน แล้วจึงเข้าสู่ท่อทำความร้อน ดำเนินการหมุนเวียนต่อไป มีค่าสัมประสิทธิ์การถ่ายเทความร้อนสูง ป้องกันการตกผลึก ป้องกันการเกล็ด มีความสามารถในการปรับตัวสูงและทำความสะอาดง่าย เหมาะสำหรับเกล็ด การตกผลึก ความไวต่อความร้อน (อุณหภูมิต่ำ) ความเข้มข้นสูง ความหนืดสูง และมีของแข็งที่ไม่ละลาย เช่น เคมี อาหาร ยา การปกป้องสิ่งแวดล้อม วิศวกรรม การกู้คืนการระเหยของเหลวเสีย และอุตสาหกรรมอื่นๆ

อุปกรณ์การระเหยอุณหภูมิต่ำ: การระเหยอุณหภูมิต่ำหมายถึงกระบวนการระเหยที่มีอุณหภูมิในการทำงานโดยทั่วไปอยู่ระหว่าง 35 ถึง 50 ° C หลังจากที่ถังเดิมถึงระดับกลาง ปั๊มจะทำงานเพื่อสร้างสุญญากาศ เครื่องระเหยจะเติมน้ำโดยอัตโนมัติ และคอมเพรสเซอร์จะทำงานเพื่อสร้างความร้อนเพื่อให้ความร้อนแก่น้ำเสียในถังระเหย ในสถานะสุญญากาศ อุณหภูมิของน้ำเสียจะสูงขึ้นถึงประมาณ 30℃ และน้ำเสียจะเริ่มระเหย และการอุ่นล่วงหน้าเสร็จสมบูรณ์ อุณหภูมิการระเหยถูกตั้งไว้ที่ 35-40℃ คอมเพรสเซอร์จะบีบอัดสารทำความเย็นเพื่อสร้างความร้อน และน้ำจะระเหยอย่างรวดเร็ว ในขณะเดียวกัน สารทำความเย็นจะดูดซับความร้อนและทำความเย็นหลังจากการกลายเป็นไอผ่านวาล์วขยายตัว และไอน้ำจะเพิ่มขึ้นและกลายเป็นของเหลวเย็นลงในถังเก็บน้ำ สารทำความเย็นดูดซับความร้อน แล้วจึงบีบอัดและให้ความร้อนแก่น้ำเสีย หากมีฟองขึ้นในระหว่างกระบวนการระเหย เซ็นเซอร์จะตรวจพบว่ามีการเติมสารลดฟองโดยอัตโนมัติ และหลังจากการหมุนเวียนเสร็จสมบูรณ์ ของเหลวเข้มข้นจะถูกปล่อยออก (เวลาของการหมุนเวียนสามารถตั้งค่าได้) หลังจากการระเหยหนึ่งรอบเสร็จสมบูรณ์ ปั๊มแรงดันจะหยุดทำงาน วาล์วลมของท่อเข้มข้นจะเปิดขึ้น ถังระเหยจะถูกกดดัน และแรงดันไฮดรอลิกของความเข้มข้นจะถูกใส่ลงในถังความเข้มข้น

เราจะบรรลุอะไรได้บ้าง

อุปกรณ์การระเหยของเราภายใต้สภาวะคุณภาพน้ำที่แตกต่างกัน สามารถเข้าถึงอัตราส่วนความเข้มข้น 5-100 เท่า เครื่องระเหยที่มีประสิทธิภาพสูงและประหยัดพลังงาน ความสามารถในการปรับตัวสูง ระดับอัตโนมัติสูง ความปลอดภัยด้านสิ่งแวดล้อม และข้อดีในการทำงานที่เสถียร ในอุตสาหกรรมอาหาร อุตสาหกรรมยา อุตสาหกรรมเคมี สาขาการปกป้องสิ่งแวดล้อม และสาขาพลังงานและอุตสาหกรรมอื่นๆ ได้รับการใช้งานอย่างกว้างขวาง

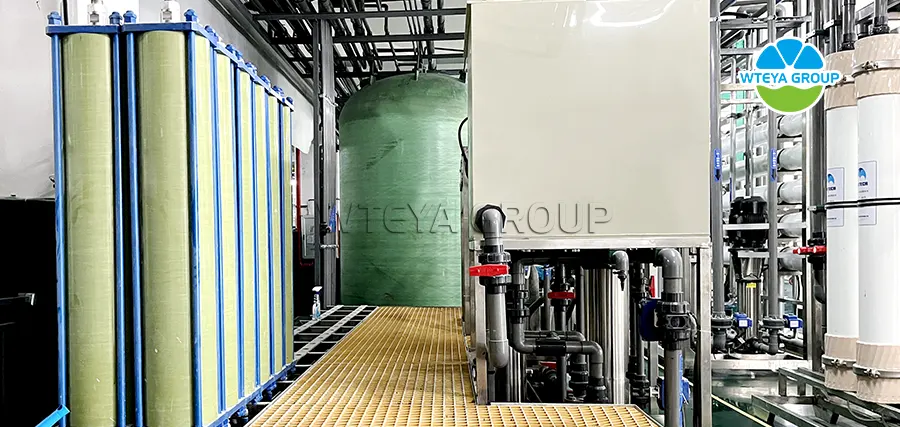

อุปกรณ์การแยกเยื่อ: DTRO, STRO, NF, ฯลฯ

ใช้ในขั้นตอนการผลิตใด

เทคโนโลยีการแยกเยื่อมีการใช้งานที่หลากหลายในอุตสาหกรรมปิโตรเคมี ส่วนใหญ่ในด้านต่อไปนี้:

(1) การบำบัดน้ำมันดิบและน้ำมันกลั่น

การกำจัดเกลือและการขจัดน้ำ: ในกระบวนการสกัดและการขนส่งน้ำมันดิบ น้ำมันดิบมักจะมีเกลือและน้ำในปริมาณหนึ่ง เทคโนโลยีการแยกเยื่อ (เช่น การกรองแบบย้อนกลับ การกรองนาโน ฯลฯ) สามารถกำจัดเกลือและน้ำในน้ำมันดิบได้อย่างมีประสิทธิภาพ ปกป้องอุปกรณ์การกลั่นจากการกัดกร่อน และปรับปรุงประสิทธิภาพการกลั่นและคุณภาพผลิตภัณฑ์

การกลั่นน้ำมัน: ผ่านเทคโนโลยีการแยกเยื่อ น้ำมันกลั่น (เช่น น้ำมันเบนซิน น้ำมันดีเซล น้ำมันหล่อลื่น ฯลฯ) สามารถทำให้บริสุทธิ์ได้อย่างลึกซึ้งเพื่อกำจัดสิ่งเจือปน เช่น ซัลไฟด์ ไนไตรด์ อะโรมาติก โอเลฟิน ฯลฯ ปรับปรุงประสิทธิภาพการเผาไหม้ของผลิตภัณฑ์น้ำมัน ลดการปล่อยไอเสีย และตรงตามข้อบังคับด้านสิ่งแวดล้อมที่เข้มงวดมากขึ้น

(2) การแยกและการทำให้บริสุทธิ์ของก๊าซ

การกู้คืนและการทำให้บริสุทธิ์ไฮโดรเจน: ในกระบวนการไฮโดรแคร็กกิ้ง การปฏิรูป และกระบวนการอื่นๆ ของโรงกลั่น จะมีการผลิตก๊าซไอเสียที่อุดมด้วยไฮโดรเจนจำนวนมาก เทคโนโลยีการแยกด้วยเยื่อบาง (เช่น เยื่อแยกก๊าซ เยื่อแยกแบบเปอร์เวเปอไรเซชัน ฯลฯ) จะแยกและกู้คืนไฮโดรเจนได้อย่างมีประสิทธิภาพ ในขณะที่กำจัดก๊าซที่เป็นสิ่งเจือปน (เช่น CO, CO₂, CH₄ ฯลฯ) ออกไป ทำให้ได้ไฮโดรเจนที่มีความบริสุทธิ์สูงสำหรับการนำไฮโดรเจนกลับมาใช้ใหม่หรือการใช้งานในเซลล์เชื้อเพลิงในลำดับต่อไป

การทำให้แห้งและการกำจัดกำมะถันของก๊าซธรรมชาติ: ในการประมวลผลก๊าซธรรมชาติ เทคโนโลยีการแยกด้วยเยื่อบางจะใช้ในการกำจัดน้ำในก๊าซธรรมชาติ (เช่น การทำให้แห้งโดยใช้เยื่อโพลิเมอร์) และซัลไฟด์ (เช่น การกำจัดกำมะถันโดยใช้เยื่อแยกซัลไฟด์) เพื่อให้แน่ใจว่ามีคุณภาพของก๊าซธรรมชาติและความปลอดภัยในการขนส่ง

(3) การกู้คืนและการรีไซเคิลตัวเร่งปฏิกิริยา

การบำบัดน้ำแม่ของตัวเร่งปฏิกิริยา: ในกระบวนการแคร็กกิ้งแบบเร่งปฏิกิริยา ไฮโดรเทรตติ้ง ฯลฯ ตัวเร่งปฏิกิริยาจะสร้างน้ำแม่กับสารตั้งต้น เทคโนโลยีการแยกด้วยเยื่อบางสามารถแยกตัวเร่งปฏิกิริยาออกจากผลิตภัณฑ์เหลวได้อย่างมีประสิทธิภาพ ทำให้สามารถกู้คืนและนำตัวเร่งปฏิกิริยาไปรีไซเคิลได้ ลดต้นทุนตัวเร่งปฏิกิริยาและลดการเกิดของเสีย

(4) การกู้คืนและการรีไซเคิลตัวทำละลายอินทรีย์

การทำให้แห้งและการทำให้บริสุทธิ์ตัวทำละลาย: ในกระบวนการผลิตปิโตรเคมี กระบวนการต่างๆ จำนวนมากใช้ตัวทำละลายอินทรีย์ (เช่น โทลูอีน ไซลีน เอทานอล ฯลฯ) เทคโนโลยีการแยกด้วยเยื่อบางช่วยให้สามารถกู้คืนและนำตัวทำละลายเหล่านี้ไปรีไซเคิลได้อย่างมีประสิทธิภาพ ลดต้นทุนการผลิตและการสูญเสียตัวทำละลาย ในขณะเดียวกันก็ลดการปล่อยไอเสียอินทรีย์

(5) การบำบัดน้ำเสียและการกู้คืนทรัพยากร

การบำบัดน้ำเสียที่มีเกลือสูง: น้ำเสียจากปิโตรเคมีมักมีเกลืออนินทรีย์ สารอินทรีย์ และโลหะหนัก และสารมลพิษอื่นๆ ในความเข้มข้นสูง เทคโนโลยีการแยกด้วยเยื่อบาง (เช่น การกรองแบบย้อนกลับ การกรองนาโน เมมเบรนขับเคลื่อนด้วยไฟฟ้า ฯลฯ) สามารถดักจับเกลือและสารอันตรายส่วนใหญ่ในน้ำเสียได้ ทำให้น้ำเสียสามารถบำบัดได้อย่างลึกซึ้ง และสามารถลดการใช้น้ำเสีย รีไซเคิล และปล่อยน้ำเสียได้ตามมาตรฐาน การกู้คืนส่วนประกอบที่มีประโยชน์: เทคโนโลยีการแยกด้วยเยื่อบางสามารถใช้ในการกู้คืนส่วนประกอบที่มีค่าในน้ำเสีย เช่น กรดอะมิโน กรดอินทรีย์ แอลกอฮอล์ คีโตน ฯลฯ เพื่อแยกออกและนำกลับไปสู่กระบวนการผลิตเพื่อให้เกิดการรีไซเคิลทรัพยากรและลดต้นทุนการผลิต

หลักการทางเทคนิค

กระบวนการแยกส่วนประกอบในส่วนผสมของเหลวหรือก๊าซอย่างเลือกสรรโดยใช้ฟิล์มพิเศษ หลักการสำคัญของเทคนิคนี้ขึ้นอยู่กับความแตกต่างในความเร็วและความสามารถของส่วนประกอบต่างๆ ในการแทรกซึมเยื่อบาง ซึ่งอาจถูกกำหนดโดยคุณสมบัติของส่วนประกอบ ลักษณะของเยื่อบาง และความแตกต่างของความเข้มข้นทั้งสองด้านของเยื่อบาง ความแตกต่างของความดัน ความแตกต่างของศักย์ หรือความดันบางส่วนของไอ วิธีการแยกด้วยเยื่อบาง ได้แก่ ไมโครฟิลเตรชัน อัลตราฟิลเตรชัน นาโนฟิลเตรชัน การกรองแบบย้อนกลับ และอิเล็กโทรไดอะไลซิส ซึ่งแต่ละวิธีเหมาะสำหรับความต้องการการแยกที่แตกต่างกัน ตัวอย่างเช่น ไมโครฟิลเตรชันและอัลตราฟิลเตรชันจะกรองโมเลกุลหรือตัวละลายที่มีขนาดแตกต่างกันตามขนาดไมโครพอร์ของเยื่อบาง การกรองแบบย้อนกลับคือการทำให้ตัวทำละลายผ่านเยื่อบางและตัวละลายถูกดักไว้ที่ความดันสูงกว่าความดันออสโมซิสของสารละลาย อิเล็กโทรไดอะไลซิสคือการแยกไอออนในสารละลายอย่างเลือกสรรโดยเยื่อแลกเปลี่ยนไอออนภายใต้การกระทำของสนามไฟฟ้า

เราจะบรรลุอะไรได้บ้าง

เทคโนโลยีการแยกด้วยเยื่อบางถูกนำไปใช้ในอุตสาหกรรมปิโตรเคมีในการบำบัดน้ำมันดิบและน้ำมันกลั่น การแยกและการทำให้บริสุทธิ์ของก๊าซ การกู้คืนและการรีไซเคิลตัวเร่งปฏิกิริยา การกู้คืนและการรีไซเคิลตัวทำละลายอินทรีย์ การบำบัดน้ำเสียและการกู้คืนทรัพยากร การตรวจสอบและการจัดการสิ่งแวดล้อม และการเชื่อมโยงอื่นๆ ซึ่งมีความสำคัญอย่างยิ่งต่อการปรับปรุงการใช้ทรัพยากร ลดต้นทุนการผลิต ลดมลภาวะต่อสิ่งแวดล้อม และบรรลุการพัฒนาอย่างยั่งยืน

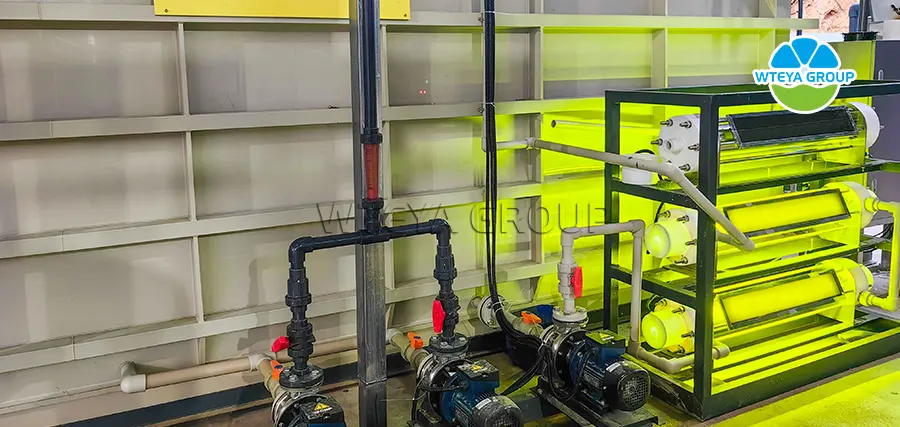

อุปกรณ์ออกซิเดชันแบบเร่งปฏิกิริยา ECC:

ใช้ในขั้นตอนการผลิตใด

อุปกรณ์ออกซิเดชันแบบเร่งปฏิกิริยา ECC ควรใช้เป็นหลักสำหรับการกำจัดสารอินทรีย์ในของเหลวที่มีเกลือสูงในอุตสาหกรรมปิโตรเคมี นอกจากนี้ยังสามารถฆ่าจุลินทรีย์ในน้ำเพื่อให้แน่ใจว่าน้ำป้อนมีความบริสุทธิ์ ให้การรับประกันการทำงานปกติของอุปกรณ์

หลักการทางเทคนิค

เทคโนโลยีออกซิเดชันแบบเร่งปฏิกิริยา ECC เป็นเทคโนโลยีใหม่ที่พัฒนาโดยบริษัทของเรา ซึ่งใช้ตัวเร่งปฏิกิริยาเพื่อส่งเสริมปฏิกิริยาออกซิเดชันระหว่างสารมลพิษอินทรีย์และสารออกซิไดซ์ (เช่น ออกซิเจน โอโซน ไฮโดรเจนเปอร์ออกไซด์ ฯลฯ) ภายใต้เงื่อนไขเฉพาะ เพื่อสร้างผลิตภัณฑ์ปลายทางที่ไม่เป็นอันตรายหรือเป็นพิษต่ำและบรรลุการกำจัดสารมลพิษได้อย่างมีประสิทธิภาพ อุปกรณ์ออกซิเดชันแบบเร่งปฏิกิริยาที่แตกต่างกันจะใช้สารออกซิไดซ์ ตัวเร่งปฏิกิริยา และเงื่อนไขปฏิกิริยาที่แตกต่างกันตามการใช้งานและวัตถุประสงค์ในการบำบัดที่แตกต่างกันเพื่อตอบสนองความต้องการที่หลากหลาย

เราจะบรรลุอะไรได้บ้าง

ประสิทธิภาพในการกำจัดผลิตภัณฑ์ดังกล่าวในสารอินทรีย์ (CODcr) สามารถเข้าถึงได้น้อยกว่า 80% และบางส่วนอาจมากกว่า 95% นอกจากนี้ยังสามารถลดโอกาสในการเกิดฟองในเครื่องปฏิกรณ์อุณหภูมิสูง อุปกรณ์การระเหย และการเกิดตะกรันในระบบเมมเบรนได้อย่างมาก

ข้อความออนไลน์ผลักดัน

ทีมบริการมืออาชีพตอบ

ฐานการผลิตที่ระเหย