1. อุปกรณ์การระเหย: เช่น อุปกรณ์การระเหยแบบ MVR, อุปกรณ์การหมุนเวียนแบบบังคับ, อุปกรณ์การระเหยอุณหภูมิต่ำ และอุปกรณ์การระเหยแบบหลายผล

นำไปใช้ในกระบวนการผลิตใด

อุปกรณ์การระเหยส่วนใหญ่ใช้ในอุตสาหกรรมเหมืองแร่และโลหะสำหรับการบำบัดน้ำเสีย การเพิ่มประสิทธิภาพกระบวนการทางอุตสาหกรรม และการกู้คืนทรัพยากร การใช้งานเฉพาะ ได้แก่

- การบำบัดน้ำเสียและการปล่อยศูนย์ (ZLD)

การบำบัดน้ำเสียที่มีเกลือสูง: น้ำเสียที่เกิดขึ้นระหว่างกระบวนการทำเหมืองแร่และโลหะมักมีเกลืออนินทรีย์และไอออนของโลหะหนักในความเข้มข้นสูง และการปล่อยโดยตรงอาจทำให้เกิดมลพิษต่อสิ่งแวดล้อมอย่างร้ายแรง อุปกรณ์การระเหย (เช่น เครื่องระเหยแบบหลายผล เครื่องระเหยแบบบีบอัดไอน้ำเชิงกล (MVR) เป็นต้น) สามารถระเหยความชื้นในน้ำเสียเพื่อสร้างของเหลวเข้มข้นและน้ำกลั่น ของเหลวเข้มข้นสามารถทำให้แข็งตัวต่อไปเพื่อการบำบัดหรือการใช้ทรัพยากรได้ ในขณะที่น้ำกลั่นสามารถนำกลับมาใช้ใหม่ในกระบวนการผลิตหรือปล่อยเพื่อให้เป็นไปตามมาตรฐาน ทำให้ลดและใช้ทรัพยากรน้ำเสียได้

การบำบัดน้ำเสียกรดและด่าง: สำหรับน้ำเสียที่มีกรดและด่าง อุปกรณ์การระเหยสามารถทำให้กรดและด่างในน้ำเสียเข้มข้นได้อย่างมีประสิทธิภาพ อำนวยความสะดวกในการบำบัดการทำให้เป็นกลางในภายหลังหรือการสร้างและการใช้กรดและด่างใหม่ ลดต้นทุนในการซื้อกรดและด่างใหม่ และลดการปล่อยของเสีย

- การเพิ่มประสิทธิภาพกระบวนการทางอุตสาหกรรม

ความเข้มข้นของสารละลายการแช่: ในอุตสาหกรรมการแช่ เพื่อปรับปรุงประสิทธิภาพของกระบวนการสกัด การตกตะกอน หรือการชุบด้วยไฟฟ้าในภายหลัง บางครั้งจำเป็นต้องทำให้สารละลายการแช่เข้มข้น อุปกรณ์การระเหยสามารถทำให้ไอออนของโลหะมีค่าในสารละลายการแช่เข้มข้นได้อย่างรวดเร็วและมีประสิทธิภาพ ลดการใช้พลังงานและต้นทุนของการบำบัดในภายหลัง

การกู้คืนตัวทำละลาย: เมื่อใช้การสกัดตัวทำละลายและกระบวนการทางโลหะวิทยาแบบเปียกอื่นๆ อุปกรณ์การระเหยสามารถใช้ในการกู้คืนและนำตัวทำละลาย เช่น แอลกอฮอล์ อะมีน เป็นต้น กลับมาใช้ใหม่ ลดการใช้ตัวทำละลาย ลดต้นทุนการบำบัด และลดผลกระทบต่อสิ่งแวดล้อม

- การรีไซเคิลทรัพยากรและการแปรรูปผลิตภัณฑ์พลอยได้

การตกผลึกเกลือผลิตภัณฑ์พลอยได้: กระบวนการทางโลหะวิทยาแบบเปียกบางอย่างผลิตเกลือที่มีผลิตภัณฑ์พลอยได้ เช่น ซัลเฟต คลอไรด์ เป็นต้น อุปกรณ์การระเหยสามารถระเหยและตกผลึกสารละลายเกลือเหล่านี้เพื่อให้ได้ผลิตภัณฑ์เกลือบริสุทธิ์ ทำให้เกิดการใช้ทรัพยากร

ความเข้มข้นและการกู้คืนเกลือโลหะหนัก: สำหรับน้ำเสียหรือผลิตภัณฑ์พลอยได้ที่มีไอออนของโลหะหนัก อุปกรณ์การระเหยสามารถทำให้เกลือโลหะหนักเข้มข้นเพื่อกู้คืนทรัพยากรโลหะหนักผ่านการตกตะกอนทางเคมี การสะสมด้วยอิเล็กโทรด และวิธีการอื่นๆ ลดความเสี่ยงต่อมลพิษต่อสิ่งแวดล้อม และเพิ่มผลประโยชน์ทางเศรษฐกิจ

- การอนุรักษ์พลังงานและการลดการปล่อยมลพิษ

การใช้ความร้อนเหลือทิ้ง: ความร้อนเหลือทิ้ง ไอน้ำอุณหภูมิต่ำ หรือน้ำกลั่นที่เกิดขึ้นระหว่างกระบวนการทำเหมืองแร่และโลหะสามารถใช้เป็นแหล่งความร้อนสำหรับอุปกรณ์การระเหย ทำให้เกิดการใช้พลังงานอย่างมีประสิทธิภาพและลดการใช้พลังงานโดยรวม

การลดการสร้างของเสียที่เป็นของแข็ง: การบำบัดน้ำเสียผ่านอุปกรณ์การระเหยสามารถลดการสร้างของเสียที่เป็นของแข็ง (เช่น เศษที่ระเหย) ลดต้นทุนการกำจัดของเสียที่เป็นของแข็ง และลดแรงกดดันต่อสิ่งแวดล้อมได้อย่างมาก

- มรดกทางประวัติศาสตร์ของการฟื้นฟูและการกำกับดูแลสิ่งแวดล้อม

การบำบัดของเหลวเสีย: สำหรับของเหลวเสียที่มีเกลือสูงและโลหะหนักที่เหลืออยู่ในพื้นที่เหมืองแร่ที่ถูกทิ้งร้าง สามารถใช้อุปกรณ์การระเหยเป็นหนึ่งในเทคโนโลยีการบำบัดได้ ผ่านการระเหยและความเข้มข้นของของเหลวเสีย สามารถกำจัดหรือกู้คืนทรัพยากรของของเหลวเสียได้อย่างปลอดภัย ช่วยฟื้นฟูสภาพแวดล้อมการทำเหมืองแร่

หลักการทางเทคนิค

อุปกรณ์เครื่องระเหย MVR: เครื่องระเหย MVR นำพลังงานของไอน้ำทุติยภูมิที่สร้างขึ้นมาใช้ใหม่ จึงลดความต้องการพลังงานจากภายนอก กระบวนการทำงานของ MVR คือการบีบอัดไอน้ำอุณหภูมิต่ำผ่านคอมเพรสเซอร์ เพิ่มอุณหภูมิและความดัน เพิ่มเอนทาลปี แล้วจึงเข้าสู่เครื่องแลกเปลี่ยนความร้อนเพื่อการควบแน่นเพื่อใช้ความร้อนแฝงของไอน้ำอย่างเต็มที่ ยกเว้นการเริ่มต้น กระบวนการระเหยทั้งหมดไม่จำเป็นต้องสร้างไอน้ำ ไอน้ำทุติยภูมิที่ออกมาจากเครื่องระเหยจะถูกบีบอัดโดยคอมเพรสเซอร์ ซึ่งจะเพิ่มความดันและอุณหภูมิ เอนทาลปี แล้วจึงส่งไปยังห้องทำความร้อนของเครื่องระเหยเพื่อใช้เป็นไอน้ำทำความร้อน รักษาสถานะการเดือดของของเหลววัสดุ

อุปกรณ์การระเหยแบบหมุนเวียนแบบบังคับ: การหมุนเวียนของสารละลายภายในอุปกรณ์ส่วนใหญ่ขึ้นอยู่กับการไหลแบบบังคับที่เกิดจากแรงภายนอก ความเร็วรอบโดยทั่วไปสามารถเข้าถึงได้ 1.5-3.5 เมตรต่อวินาที ประสิทธิภาพการถ่ายเทความร้อนและกำลังการผลิตสูง ของเหลววัตถุดิบถูกสูบจากด้านล่างขึ้นด้านบนโดยปั๊มหมุนเวียนและไหลเข้าด้านในและขึ้นไปตามท่อห้องทำความร้อน หลังจากเข้าสู่ห้องระเหยแล้ว ส่วนผสมของไอน้ำและโฟมของเหลวจะแยกออก และไอน้ำจะถูกปล่อยออกจากส่วนบน ของเหลวถูกปิดกั้นและตกลงมา มันถูกดูดเข้าไปโดยปั๊มหมุนเวียนที่ด้านล่างรูปกรวยแล้วเข้าสู่ท่อทำความร้อนเพื่อหมุนเวียนต่อไป มันมีค่าสัมประสิทธิ์การถ่ายเทความร้อนสูง ทนต่อการตกตะกอนของเกลือ ป้องกันการเกล็ด ปรับตัวได้ดี และทำความสะอาดง่าย เหมาะสำหรับการระเหยความเข้มข้นในอุตสาหกรรมเคมี อาหาร ยา วิศวกรรมสิ่งแวดล้อม การระเหยและการกู้คืนของเหลวเสียที่มีการเกล็ด การตกผลึก ความไวต่อความร้อน (อุณหภูมิต่ำ) ความเข้มข้นสูง ความหนืดสูง และของแข็งที่ไม่ละลาย

อุปกรณ์การระเหยอุณหภูมิต่ำ: การระเหยอุณหภูมิต่ำหมายถึงกระบวนการระเหยที่ทำงานที่อุณหภูมิโดยทั่วไปอยู่ระหว่าง 35-50 ℃ หลังจากที่ถังน้ำดิบถึงระดับของเหลวกลาง ปั๊มน้ำจะทำงานเพื่อสร้างสุญญากาศ และเครื่องระเหยจะรับน้ำโดยอัตโนมัติ คอมเพรสเซอร์ทำงานเพื่อสร้างความร้อนเพื่อให้ความร้อนแก่น้ำเสียในถังระเหย ภายใต้สุญญากาศ อุณหภูมิของน้ำเสียจะสูงขึ้นประมาณ 30 ℃ และน้ำเสียจะเริ่มระเหย การอุ่นล่วงหน้าเสร็จสมบูรณ์ อุณหภูมิการระเหยถูกตั้งไว้ที่ 35-40 ℃ และคอมเพรสเซอร์จะบีบอัดสารทำความเย็นเพื่อสร้างความร้อน ในขณะที่น้ำระเหยอย่างรวดเร็ว สารทำความเย็นจะดูดซับความร้อนและทำให้เย็นลงผ่านวาล์วขยายตัวหลังจากการกลายเป็นไอ ไอจะลอยขึ้นและกลายเป็นของเหลวกับของเหลวเย็น เข้าสู่ถังเก็บน้ำ สารทำความเย็นดูดซับความร้อนและบีบอัดผ่านคอมเพรสเซอร์เพื่อให้ความร้อนแก่น้ำเสีย หากมีฟองลอยขึ้นระหว่างกระบวนการระเหย เซ็นเซอร์จะตรวจจับและเพิ่มสารลดฟองโดยอัตโนมัติ หลังจากเสร็จสิ้นหนึ่งรอบแล้ว สารละลายเข้มข้นจะถูกปล่อยออก (สามารถตั้งเวลาของหนึ่งรอบได้) หลังจากเสร็จสิ้นการระเหยหนึ่งรอบแล้ว ปั๊มแรงดันจะหยุดทำงาน วาล์วลมของท่อสารละลายเข้มข้นจะเปิด ถังระเหยจะถูกกดดัน และแรงดันไฮดรอลิกความเข้มข้นจะถูกป้อนเข้าสู่ถังความเข้มข้น

เราจะบรรลุผลอะไรได้บ้าง

อุปกรณ์การระเหยของบริษัทของเราสามารถบรรลุอัตราส่วนความเข้มข้นได้ 5-100 เท่าภายใต้สภาวะคุณภาพน้ำที่แตกต่างกัน เครื่องระเหยได้รับการใช้งานอย่างกว้างขวางในอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมอาหาร อุตสาหกรรมยา อุตสาหกรรมเคมี การคุ้มครองสิ่งแวดล้อม และพลังงาน เนื่องจากมีประสิทธิภาพสูง ประสิทธิภาพพลังงานสูง ปรับตัวได้ดี ระดับอัตโนมัติสูง ความปลอดภัยด้านสิ่งแวดล้อม และการทำงานที่เสถียร

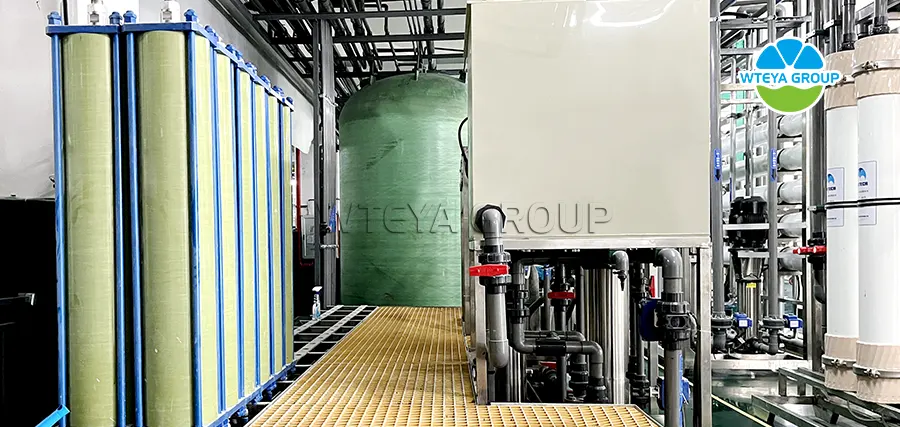

2. อุปกรณ์การแยกเยื่อ: DTRO, STRTO, NF เป็นต้น

นำไปใช้ในกระบวนการผลิตใด

การประยุกต์ใช้เทคโนโลยีการแยกเยื่อในอุตสาหกรรมเหมืองแร่และโลหะสะท้อนให้เห็นในด้านต่อไปนี้:

- ความเข้มข้นและการเตรียมล่วงหน้าของสารแขวนลอย

ความเข้มข้นของสารแขวนลอยที่มีเม็ดละเอียด: วิธีการเข้มข้นแบบดั้งเดิมอาจไม่มีประสิทธิภาพสำหรับสารแขวนลอยที่มีขนาดอนุภาคเล็กหลังจากการบด การใช้เยื่อเซรามิกและเทคโนโลยีการแยกเยื่ออื่นๆ สามารถทำให้สารแขวนลอยเข้มข้นได้อย่างมีประสิทธิภาพ เพิ่มความเข้มข้นของสารแขวนลอยไปยังระดับที่ต้องการสำหรับกระบวนการแยกในภายหลัง และเหมาะอย่างยิ่งสำหรับการประมวลผลแร่ละเอียดที่ยากต่อการคัดเลือกในการพัฒนาแหล่งทรัพยากรเกรดต่ำ

การกำจัดธาตุที่เป็นอันตราย: เทคโนโลยีการแยกเยื่อสามารถกำจัดธาตุที่เป็นอันตรายหรือธาตุที่เกี่ยวข้อง เช่น ไอออนของโลหะหนัก ที่มีอยู่ในสารแขวนลอยได้อย่างเลือกสรร ผ่านการเลือกวัสดุเยื่อเฉพาะและการควบคุมสภาวะการทำงาน จึงบรรลุเป้าหมายในการทำให้สารแขวนลอยบริสุทธิ์และปรับปรุงการใช้ทรัพยากร

- การเพิ่มประสิทธิภาพกระบวนการทางอุตสาหกรรม

การทำให้สารละลายการแช่ล้างบริสุทธิ์และการเพิ่มความเข้มข้นของไอออนของโลหะ: ในกระบวนการของโลหวิทยาแบบเปียก เทคโนโลยีการแยกด้วยเยื่อสามารถทำให้สารละลายการแช่ล้างบริสุทธิ์ได้อย่างลึกซึ้ง ขจัดของแข็งที่แขวนลอย คอลลอยด์ และสิ่งเจือปนประจุลบบางชนิด ในขณะเดียวกัน ไอออนของโลหะที่มีค่า (เช่น ทองแดง นิกเกิล สังกะสี ทอง เงิน ฯลฯ) สามารถถูกทำให้เข้มข้นและเพิ่มความเข้มข้นได้ผ่านวิธีการต่างๆ เช่น การกรองนาโนและการย้อนกลับของออสโมซิส ลดภาระและต้นทุนของกระบวนการสกัด การตกตะกอน หรือการชุบด้วยไฟฟ้าในภายหลัง

การรีไซเคิลสารสร้างเชิงซ้อน กรด เบส และสารอื่นๆ: สารสร้างเชิงซ้อน กรด เบส และสารอื่นๆ ที่ใช้ในกระบวนการแช่ล้างหรือการตกตะกอนสามารถนำกลับมาใช้ใหม่และนำกลับมาใช้ซ้ำได้ผ่านอุปกรณ์การแยกด้วยเยื่อ ลดการใช้สารเคมี ต้นทุนการผลิต และลดผลกระทบต่อสิ่งแวดล้อม

- การบำบัดน้ำเสียและการกู้คืนทรัพยากร

การบำบัดน้ำเสียโลหะหนัก: น้ำเสียโลหะหนักที่เกิดขึ้นในระหว่างกระบวนการโลหวิทยาสามารถถูกสกัดกั้นได้อย่างมีประสิทธิภาพโดยเทคโนโลยีการแยกด้วยเยื่อ (เช่น การย้อนกลับของออสโมซิส เยื่อที่ขับเคลื่อนด้วยไฟฟ้า ฯลฯ) เพื่อให้เป็นไปตามมาตรฐานการปล่อยหรือกู้คืนทรัพยากรโลหะหนักเพิ่มเติม

การกู้คืนกรดซัลฟิวริกและด่าง: ในกระบวนการโลหวิทยาแบบเปียก กรดซัลฟิวริกและด่างมักใช้เป็นสารแช่ล้างหรือสารตั้งต้นเพื่อปรับค่า pH อุปกรณ์การแยกด้วยเยื่อสามารถกู้คืนกรดซัลฟิวริกและด่างจากของเสียได้อย่างมีประสิทธิภาพ บรรลุการจัดการแบบวงปิดของสมดุลกรด-เบส ลดต้นทุนในการซื้อกรดและด่างใหม่ และลดการปล่อยของเสีย

- การบำบัดตะกอนและผลิตภัณฑ์พลอยได้

การทำให้ตะกอนแห้ง: การใช้เยื่อกรองแรงดันหรือเยื่อเซรามิกสำหรับการทำให้ตะกอนแห้งอย่างลึกสามารถลดปริมาณการเก็บตะกอนได้อย่างมาก ลดการใช้ที่ดิน ลดความเสี่ยงต่อสิ่งแวดล้อมที่อาจเกิดขึ้น และอำนวยความสะดวกในการนำส่วนประกอบที่มีค่าในตะกอนกลับมาใช้ใหม่ในภายหลัง

การทำให้ผลิตภัณฑ์พลอยได้บริสุทธิ์และเพิ่มมูลค่า: สำหรับผลิตภัณฑ์พลอยได้ที่เกิดขึ้นในกระบวนการโลหวิทยาแบบเปียก เช่น ซัลไฟด์ ซัลเฟต ฯลฯ เทคโนโลยีการแยกด้วยเยื่อสามารถแยกและทำให้บริสุทธิ์ได้อย่างละเอียดเพื่อเพิ่มมูลค่าตลาดของผลิตภัณฑ์พลอยได้และบรรลุการใช้ทรัพยากรอย่างสูงสุด

หลักการทางเทคนิค

กระบวนการแยกส่วนประกอบในของผสมของเหลวหรือก๊าซอย่างเลือกสรรโดยใช้ฟิล์มบางพิเศษ หลักการสำคัญของเทคโนโลยีนี้ขึ้นอยู่กับความแตกต่างของความเร็วและความสามารถของส่วนประกอบต่างๆ ในการแทรกซึมเยื่อ ซึ่งอาจถูกกำหนดโดยคุณสมบัติของส่วนประกอบ ลักษณะของเยื่อ และปัจจัยต่างๆ เช่น ความแตกต่างของความเข้มข้น ความแตกต่างของความดัน ความแตกต่างของศักย์ หรือความดันบางส่วนของไอทั้งสองด้านของเยื่อ วิธีการแยกด้วยเยื่อ ได้แก่ การกรองแบบไมโคร การกรองแบบอัลตรา การกรองแบบนาโน การย้อนกลับของออสโมซิส และการอิเล็กโทรไดอะไลซิส ซึ่งแต่ละวิธีเหมาะสำหรับความต้องการการแยกที่แตกต่างกัน ตัวอย่างเช่น การกรองแบบไมโครและการกรองแบบอัลตราจะคัดกรองโมเลกุลหรือตัวละลายที่มีขนาดแตกต่างกันตามขนาดรูพรุนของเยื่อ การย้อนกลับของออสโมซิสเป็นกระบวนการดักจับตัวละลายโดยอนุญาตให้ตัวทำละลายผ่านเยื่อที่ความดันสูงกว่าความดันออสโมซิสของสารละลาย การอิเล็กโทรไดอะไลซิสเป็นการแยกไอออนจากสารละลายอย่างเลือกสรรโดยใช้เยื่อแลกเปลี่ยนไอออนภายใต้การกระทำของสนามไฟฟ้า

เราจะบรรลุผลอะไรได้บ้าง

กระบวนการแยกด้วยเยื่อมักมีลักษณะการใช้พลังงานต่ำและอุณหภูมิในการทำงานต่ำ เมื่อเทียบกับวิธีการแยกแบบดั้งเดิม สามารถลดการใช้พลังงานและการปล่อยก๊าซเรือนกระจกได้อย่างมาก นอกจากนี้ ผ่านการกู้คืนทรัพยากรและการลดน้ำเสีย ความต้องการพลังงานและรอยเท้าคาร์บอนลดลงทางอ้อม เทคโนโลยีการแยกด้วยเยื่อไม่เพียงแต่ใช้ในอุตสาหกรรมเหมืองแร่และโลหวิทยาสำหรับการทำให้สารแขวนลอยเข้มข้น การเพิ่มประสิทธิภาพกระบวนการโลหวิทยาแบบเปียก การบำบัดน้ำเสียและการกู้คืนทรัพยากรเท่านั้น แต่ยังเกี่ยวข้องกับหลายลิงก์ เช่น การบำบัดตะกอน การตรวจสอบสิ่งแวดล้อม การอนุรักษ์พลังงานและการลดการปล่อยมลพิษ มีความสำคัญอย่างยิ่งต่อการปรับปรุงการใช้ทรัพยากร ลดต้นทุนการผลิต ลดมลภาวะต่อสิ่งแวดล้อม และบรรลุการพัฒนาอย่างยั่งยืนและเป็นมิตรกับสิ่งแวดล้อม

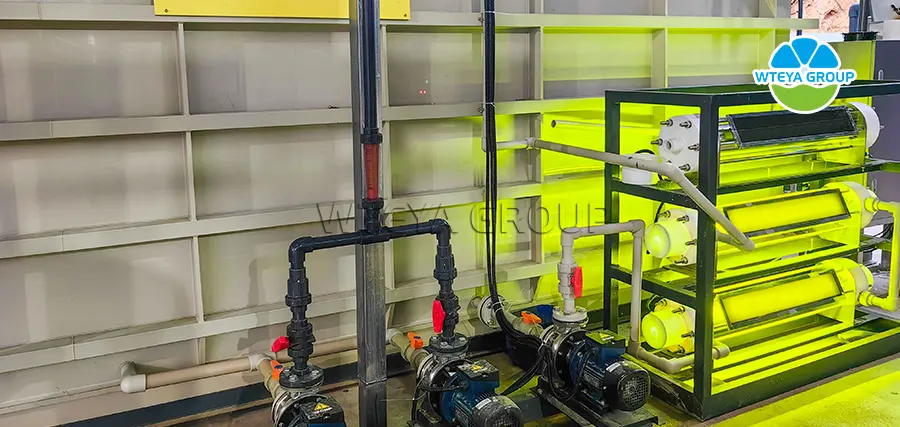

3. อุปกรณ์ออกซิเดชั่นแบบเร่งปฏิกิริยา ECC:

นำไปใช้ในกระบวนการผลิตใด

อุปกรณ์ออกซิเดชั่นแบบเร่งปฏิกิริยา ECC ส่วนใหญ่ใช้สำหรับการกำจัดสารประกอบอินทรีย์ในของเหลวป้อนที่มีเกลือสูงในอุตสาหกรรมเหมืองแร่และโลหวิทยา นอกจากนี้ยังสามารถฆ่าจุลินทรีย์ในน้ำเพื่อให้แน่ใจว่าสารละลายป้อนมีความบริสุทธิ์ ให้ความมั่นใจในการทำงานปกติของอุปกรณ์

หลักการทางเทคนิค

เทคโนโลยีการออกซิเดชั่นแบบเร่งปฏิกิริยา ECC เป็นเทคโนโลยีใหม่ที่พัฒนาโดยบริษัทของเรา ซึ่งใช้ตัวเร่งปฏิกิริยาเพื่อส่งเสริมปฏิกิริยาออกซิเดชั่นระหว่างสารมลพิษอินทรีย์และสารออกซิไดซ์ (เช่น ออกซิเจน โอโซน ไฮโดรเจนเปอร์ออกไซด์ ฯลฯ) ภายใต้เงื่อนไขเฉพาะ สร้างผลิตภัณฑ์ขั้นสุดท้ายที่ไม่เป็นอันตรายหรือเป็นพิษต่ำ และบรรลุการกำจัดมลพิษได้อย่างมีประสิทธิภาพ อุปกรณ์ออกซิเดชั่นแบบเร่งปฏิกิริยาที่แตกต่างกันจะใช้สารออกซิไดซ์ ตัวเร่งปฏิกิริยา และเงื่อนไขปฏิกิริยาที่แตกต่างกันตามสถานการณ์การใช้งานและวัตถุประมวลผลที่แตกต่างกันเพื่อตอบสนองความต้องการในทางปฏิบัติต่างๆ

เราจะบรรลุผลอะไรได้บ้าง

ประสิทธิภาพในการกำจัดผลิตภัณฑ์ดังกล่าวโดยบริษัทสำหรับสารอินทรีย์ (CODcr) สามารถเข้าถึงได้ต่ำกว่า 80% และบางส่วนสามารถเกิน 95% นอกจากนี้ยังสามารถลดความน่าจะเป็นของการเกิดฟองในหม้อปฏิกิริยาอุณหภูมิสูงและอุปกรณ์การระเหยและการเกล็ดของระบบเยื่อได้อย่างมาก

ข้อความออนไลน์ผลักดัน

ทีมบริการมืออาชีพตอบ

ฐานการผลิตที่ระเหย